DESCUBRA LA DIFERENCIA BAUCOR:

GRIFERÍAS SIN JUNTAS QUE COMBINAN INNOVACIÓN Y ELEGANCIA, OFRECIÉNDOLE UNA EXPERIENCIA INIGUALABLE CON EL AGUA SIN CONCESIONES

DESCUBRA LA DIFERENCIA BAUCOR:

GRIFERÍAS SIN JUNTAS QUE COMBINAN INNOVACIÓN Y ELEGANCIA, OFRECIÉNDOLE UNA EXPERIENCIA INIGUALABLE CON EL AGUA SIN CONCESIONES

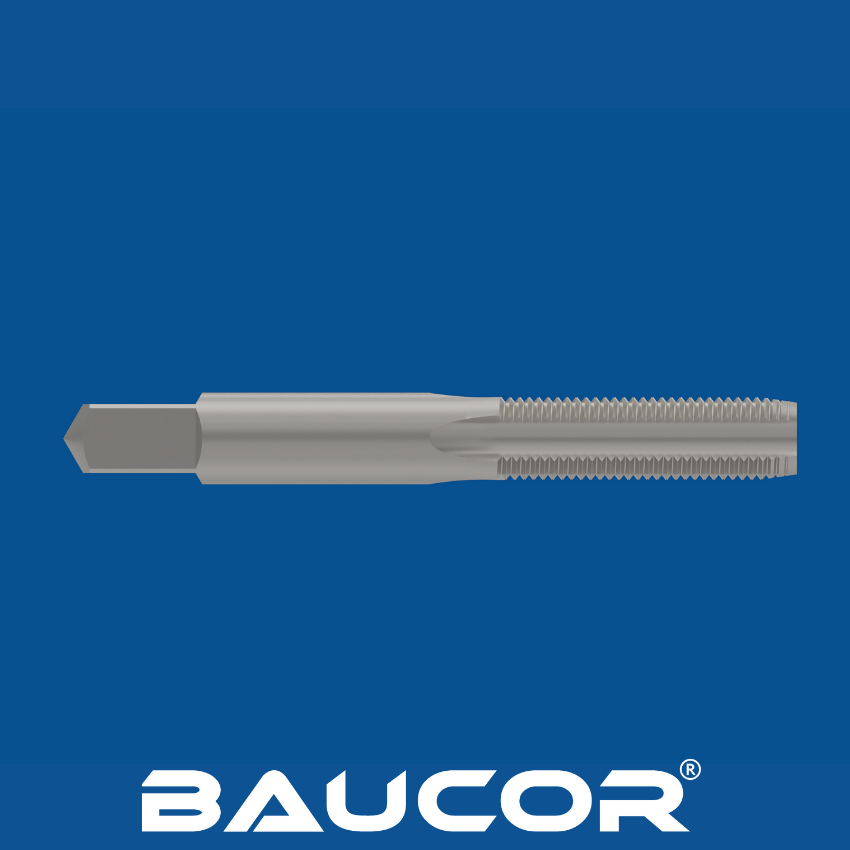

Los machos de roscar, también conocidos como segundos machos, son herramientas de corte diseñadas para crear roscas internas tanto en agujeros pasantes (agujeros que pasan completamente a través de una pieza de trabajo) como en agujeros ciegos (agujeros que no pasan completamente a través). Son el tipo de macho más común y ofrecen un equilibrio entre facilidad de uso y calidad de la rosca.

Cómo funcionan los machos de roscar

Los machos de roscar, un tipo común de herramienta de roscado, se someten a un meticuloso proceso de fabricación para garantizar su precisión y durabilidad. Los siguientes pasos describen cómo se fabrican normalmente los machos de roscar:

Selección del material:

Preparación de las piezas en bruto:

Rectificado de roscas:

Fresado de canales:

Rectificado de chaflanes:

Tratamiento térmico:

Recubrimiento (opcional):

Rectificado final y acabado:

Inspección y control de calidad:

Marcado y embalaje:

Siguiendo este meticuloso proceso de fabricación y empleando técnicas avanzadas, los fabricantes pueden producir machos de roscar de alta calidad que ofrecen un rendimiento de roscado fiable y eficaz en una amplia gama de aplicaciones.

Como fabricante líder de herramientas de corte, Baucor ofrece una amplia gama de tamaños de machos de roscar para satisfacer las diversas necesidades de sus clientes en distintos sectores. Aunque su catálogo de productos específicos puede variar, puede contar con las siguientes gamas de tamaños:

Tamaños fraccionales (pulgadas):

Estándar: Tamaños de uso común como #0-80, #2-56, #4-40, #6-32, #8-32, #10-24, #12-24, 1/4-20, etc., que cubren una amplia gama de tamaños de rosca necesarios en aplicaciones basadas en pulgadas.

Sobremedida: Baucor también puede ofrecer machos de roscar sobredimensionados para aplicaciones específicas en las que se desee una rosca ligeramente mayor para mejorar el ajuste o la resistencia.

Tamaños métricos (milímetros):

Estándar: Una amplia selección de tamaños métricos, probablemente a partir de M1, M1.2, M1.6, M2, y progresando a diámetros más grandes como M10, M12, M16, o incluso superiores, atendiendo a los usuarios que prefieren las medidas métricas.

Tamaños especiales:

Consideraciones adicionales:

Obtención de información precisa:

Para obtener la información más precisa y actualizada sobre los tamaños específicos de machos de roscar fabricados por Baucor, se recomienda:

Utilizando estos recursos, puede estar seguro de seleccionar el tamaño de macho Baucor perfecto para sus aplicaciones de roscado.

Los machos de roscar, un tipo común de herramienta de roscado, pueden fabricarse con diversos materiales para adaptarse a diferentes aplicaciones y requisitos. He aquí una lista de los posibles materiales utilizados:

Materiales comunes:

Materiales menos comunes:

Consideraciones adicionales:

La elección del material adecuado para un macho de roscar depende de la aplicación específica, el material a roscar, la calidad de rosca deseada y consideraciones presupuestarias. Para la mayoría de los roscados de uso general, el HSS es una elección adecuada y rentable. Sin embargo, para materiales más duros, producción de gran volumen o aplicaciones exigentes, los machos de roscar de cobalto o carburo pueden ser más apropiados. Consultar con un proveedor o fabricante experto puede ayudarle a seleccionar el mejor material para sus necesidades específicas.

Los revestimientos de los machos de roscar mejoran considerablemente su rendimiento, vida útil y versatilidad. Estos son los recubrimientos comunes y especializados que se utilizan para mejorar los machos de roscar:

Recubrimientos comunes:

Otros recubrimientos/tratamientos:

Elección del recubrimiento adecuado:

El recubrimiento ideal para un macho de roscar depende de varios factores, entre ellos:

Consultar con el fabricante del macho de roscar o con un proveedor experto puede ayudarle a seleccionar el revestimiento óptimo para sus necesidades específicas. Si tiene en cuenta el material, las condiciones de roscado y la vida útil deseada de la herramienta, podrá asegurarse de que sus machos de roscar ofrecen el mejor rendimiento y la mayor duración posibles.

Los machos de roscar, un tipo versátil de macho, se utilizan ampliamente en diversas industrias y aplicaciones para crear roscas internas. Su capacidad para roscar tanto agujeros pasantes como ciegos los convierte en herramientas indispensables en:

Aplicaciones industriales:

Bricolaje y uso doméstico:

Aplicaciones específicas:

Los machos de roscar son herramientas esenciales para crear roscas internas y se utilizan ampliamente en diversas industrias, como la fabricación, la automoción, la industria aeroespacial y los proyectos de bricolaje. Si conoce su diseño y función, podrá elegir el macho de roscar adecuado para sus necesidades específicas de roscado.

Los machos de roscar, que son el tipo de macho más común, se utilizan ampliamente en numerosas industrias debido a su versatilidad y capacidad para roscar tanto agujeros pasantes como ciegos. Estas son algunas de las principales industrias que utilizan machos de roscar:

La versatilidad de los machos de roscar los convierte en herramientas indispensables en diversas industrias y aplicaciones que requieren un roscado fiable y eficaz.

Como fabricante líder de herramientas de corte, Baucor ofrece servicios integrales de diseño y asistencia técnica para sus machos de roscar, con el objetivo de optimizar el rendimiento, la eficacia y la vida útil de las herramientas para sus clientes. Esto es lo que puede esperar

Máquinas que utilizan machos de roscar:

Los machos de roscar son herramientas versátiles que se utilizan en una gran variedad de máquinas para operaciones de roscado:

La elección de la máquina depende de factores como el tamaño y la profundidad del orificio, el material a roscar, la precisión deseada y el volumen de producción.

Como fabricante líder de herramientas de corte, Baucor ofrece servicios integrales de diseño y asistencia técnica para sus machos de roscar, con el objetivo de optimizar el rendimiento, la eficacia y la vida útil de las herramientas para sus clientes. Esto es lo que puede esperar

Máquinas que utilizan machos de roscar:

Los machos de roscar son herramientas versátiles que se utilizan en una gran variedad de máquinas para operaciones de roscado:

La elección de la máquina depende de factores como el tamaño y la profundidad del orificio, el material a roscar, la precisión deseada y el volumen de producción.

BAUCOR ofrece soluciones de fabricación e ingeniería personalizadas adaptadas a sus necesidades específicas, en diversas industrias.

Los ingenieros de BAUCOR pueden revisar su diseño y brindarle comentarios para mejorar la capacidad de fabricación, la rentabilidad y la eficiencia.

Los machos de roscar, al ser el tipo de grifo más versátil, están diseñados con directrices específicas para garantizar un corte de rosca eficaz y preciso tanto en orificios pasantes como ciegos. Estos son los elementos clave del diseño:

Siguiendo estas directrices de diseño, los fabricantes pueden producir machos de roscar de alta calidad que ofrecen un rendimiento de roscado fiable y eficaz en una amplia gama de materiales y aplicaciones.