EXPERIMENTE EL FUTURO DE LA TECNOLOGÍA DE GRIFERÍA CON BAUCOR:

SOLUCIONES SIN FISURAS QUE TRANSFORMAN SU FORMA DE INTERACTUAR CON EL AGUA, TODOS LOS DÍAS

EXPERIMENTE EL FUTURO DE LA TECNOLOGÍA DE GRIFERÍA CON BAUCOR:

SOLUCIONES SIN FISURAS QUE TRANSFORMAN SU FORMA DE INTERACTUAR CON EL AGUA, TODOS LOS DÍAS

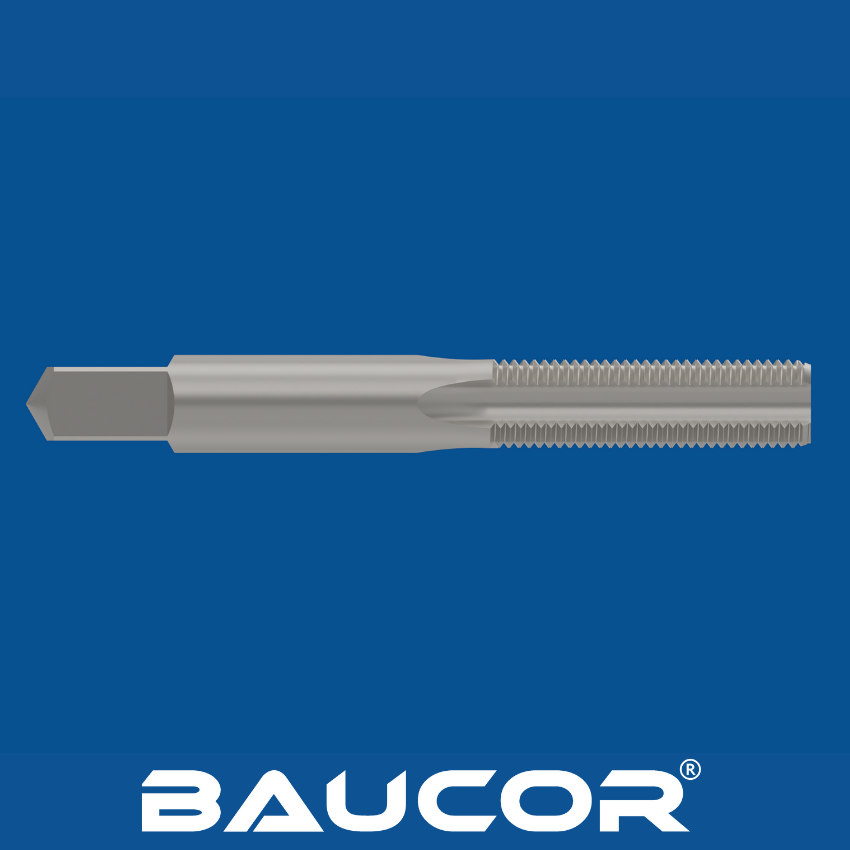

Machos de roscar de fondo: Roscar hasta el fondo de agujeros ciegos

Los machos de roscar de fondo, también conocidos como machos de roscar de tapón, son herramientas de corte diseñadas para crear roscas en orificios ciegos, que son orificios que no llegan hasta el fondo de una pieza de trabajo. Su diseño exclusivo les permite cortar roscas hasta el fondo del orificio, garantizando un roscado completo y seguro.

Cómo funcionan los machos de roscar de fondo

Perfil de rosca completo: A diferencia de otros machos de roscar con roscas cónicas, los machos de roscar de fondo tienen un perfil de rosca completo que se extiende hasta la punta. Este diseño les permite cortar roscas hasta el fondo de un orificio ciego sin dejar ninguna parte sin roscar.

Acción de corte: Al igual que otros machos de roscar, los machos de roscar de fondo tienen filos cortantes que eliminan material de la pieza de trabajo para formar las roscas. A medida que el macho gira y se introduce en el orificio, los filos de corte eliminan gradualmente el material, creando las ranuras helicoidales que forman las roscas internas.

Eliminación de virutas: Las ranuras entre los filos de corte sirven para canalizar las virutas fuera del agujero. En los agujeros ciegos, las virutas se acumulan en los canales y se eliminan al retirar el macho.

Machos de roscar de fondo: Roscar hasta el fondo de agujeros ciegos

Los machos de roscar de fondo, también conocidos como machos de roscar de tapón, son herramientas de corte diseñadas para crear roscas en orificios ciegos, que son orificios que no llegan hasta el fondo de una pieza de trabajo. Su diseño exclusivo les permite cortar roscas hasta el fondo del orificio, garantizando un roscado completo y seguro.

Cómo funcionan los machos de roscar de fondo

Ventajas del uso de machos de roscar

Aplicaciones de los machos de roscar

Los machos de roscar de fondo se utilizan en diversas industrias y aplicaciones en las que es necesario roscar agujeros ciegos, entre las que se incluyen:

Proceso de fabricación de machos de roscar

El proceso de fabricación de los machos de roscar de fondo es similar al de otros machos, con algunas diferencias clave:

Siguiendo este meticuloso proceso de fabricación, se producen machos de roscar de alta calidad, capaces de crear roscas resistentes y fiables en agujeros ciegos en diversas industrias y aplicaciones.

Como fabricante líder de herramientas de corte, Baucor ofrece una amplia gama de tamaños de machos de roscar para satisfacer las diversas necesidades de sus clientes en distintos sectores. Aunque su catálogo de productos específicos puede variar, puede contar con las siguientes gamas de tamaños:

Tamaños fraccionales (pulgadas):

Sobremedida: Baucor también puede ofrecer machos de roscar de fondo sobredimensionados para aplicaciones específicas en las que se desee una rosca ligeramente mayor para mejorar el ajuste o la resistencia.

Tamaños métricos (milímetros):

Estándar: Una amplia selección de tamaños métricos, probablemente a partir de M1, M1.2, M1.6, M2, y progresando a diámetros más grandes como M10, M12, M16, o incluso superiores, atendiendo a los usuarios que prefieren las medidas métricas.

Tamaños especiales:

Consideraciones adicionales:

Obtención de información precisa:

Para obtener la información más precisa y actualizada sobre los tamaños específicos de machos de roscar fabricados por Baucor, se recomienda:

Utilizando estos recursos, puede asegurarse de seleccionar el tamaño de macho de roscar Baucor perfecto para sus aplicaciones de roscado.

Los machos de roscar de fondo, diseñados para roscar toda la profundidad de un orificio ciego, se fabrican con diversos materiales para adaptarse a las distintas aplicaciones y materiales de las piezas de trabajo. He aquí una lista de los posibles materiales utilizados:

Materiales comunes:

Materiales menos comunes:

Consideraciones adicionales:

La elección del material adecuado para un macho de roscar de fondo depende de la aplicación específica, el material de la pieza de trabajo, la calidad de rosca deseada y consideraciones presupuestarias. Para la mayoría de los roscados de uso general, el HSS es una elección adecuada y rentable. Sin embargo, para materiales más duros, grandes volúmenes de producción o aplicaciones exigentes, los machos de roscar de cobalto o metal duro pueden ser más apropiados. Consultar con un proveedor o fabricante experto puede ayudarle a seleccionar el mejor material para sus necesidades específicas.

Los machos de roscar de fondo, diseñados para roscar toda la profundidad de un orificio ciego, se fabrican con diversos materiales para adaptarse a las distintas aplicaciones y materiales de las piezas de trabajo. He aquí una lista de los posibles materiales utilizados:

Materiales comunes:

Materiales menos comunes:

Consideraciones adicionales:

La elección del material adecuado para un macho de roscar de fondo depende de la aplicación específica, el material de la pieza de trabajo, la calidad de rosca deseada y consideraciones presupuestarias. Para la mayoría de los roscados de uso general, el HSS es una elección adecuada y rentable. Sin embargo, para materiales más duros, grandes volúmenes de producción o aplicaciones exigentes, los machos de roscar de cobalto o metal duro pueden ser más apropiados. Consultar con un proveedor o fabricante experto puede ayudarle a seleccionar el mejor material para sus necesidades específicas.

Los machos de roscar pueden mejorarse con diversos revestimientos para aumentar su rendimiento, vida útil y versatilidad. A continuación se indican los recubrimientos comunes y especializados que se utilizan:

Recubrimientos comunes:

Otros recubrimientos:

Elección del revestimiento adecuado:

El recubrimiento ideal para un macho de roscar de fondo depende de varios factores, entre ellos

Consultar con el fabricante del macho de roscar o con un proveedor experto puede ayudarle a seleccionar el revestimiento óptimo para sus necesidades específicas.

Los machos de roscar de fondo son herramientas esenciales para crear roscas en orificios ciegos, un requisito común en diversas industrias y aplicaciones.

Aplicaciones industriales:

Otras aplicaciones:

La versatilidad de los machos de roscar los convierte en herramientas indispensables en diversas industrias y aplicaciones en las que se requiere un roscado preciso y completo de orificios ciegos.

Los machos de roscar de fondo, especializados en roscar orificios ciegos hasta su profundidad total, son herramientas cruciales en diversas industrias que requieren un roscado interior preciso y seguro. A continuación se presenta un desglose de los sectores clave en los que se utilizan habitualmente los machos de roscar:

La versatilidad de los machos de roscar los convierte en herramientas indispensables en numerosas industrias y aplicaciones en las que se requiere un roscado preciso y completo de orificios ciegos.

Los machos de roscar de fondo, diseñados para cortar roscas hasta el fondo de un orificio ciego, se utilizan principalmente con máquinas que proporcionan un control preciso y estabilidad para las operaciones de roscado. Estas máquinas incluyen:

Elección de la máquina adecuada:

La elección de la máquina para el roscado de fondo depende de varios factores:

Si evalúa detenidamente estos factores, podrá elegir la máquina más adecuada para su aplicación de roscado de fondo, garantizando una producción de roscas eficaz y precisa.

Como fabricante líder de herramientas de corte, es probable que Baucor ofrezca una amplia gama de servicios de apoyo al diseño y la ingeniería para sus machos de roscar de fondo, destinados a ayudar a los clientes a optimizar sus procesos de roscado y obtener los mejores resultados posibles. Estos servicios podrían incluir

Apoyo al diseño:

Soporte de ingeniería:

Servicios adicionales:

Al proporcionar un conjunto completo de servicios de apoyo al diseño y la ingeniería, Baucor pretende ser un socio valioso para sus clientes, ayudándoles a conseguir los mejores resultados posibles en sus operaciones de roscado.

BAUCOR ofrece soluciones de fabricación e ingeniería personalizadas adaptadas a sus necesidades específicas, en diversas industrias.

Los ingenieros de BAUCOR pueden revisar su diseño y brindarle comentarios para mejorar la capacidad de fabricación, la rentabilidad y la eficiencia.

Los machos de roscar de fondo, diseñados para roscar agujeros ciegos hasta su profundidad total, siguen unos principios de diseño específicos para garantizar un rendimiento y una calidad de roscado óptimos:

Siguiendo estas guías de diseño, los fabricantes pueden producir machos de roscar de alta calidad que ofrecen un rendimiento fiable y eficaz en el roscado de agujeros ciegos. La combinación precisa del perfil de la rosca completa, la geometría del filo de corte y la selección del material garantiza una calidad óptima de la rosca, una fricción mínima y un menor riesgo de rotura del macho, lo que hace que los machos de roscar sean esenciales para diversas aplicaciones en diferentes sectores.