ESCARIADORES BAUCOR:

DONDE LA INGENIERÍA DE PRECISIÓN SE UNE A LA CALIDAD SIN CONCESIONES.

SU SOCIO DE CONFIANZA PARA ORIFICIOS PERFECTOS, SIEMPRE.

ESCARIADORES BAUCOR:

DONDE LA INGENIERÍA DE PRECISIÓN SE UNE A LA CALIDAD SIN CONCESIONES.

SU SOCIO DE CONFIANZA PARA ORIFICIOS PERFECTOS, SIEMPRE.

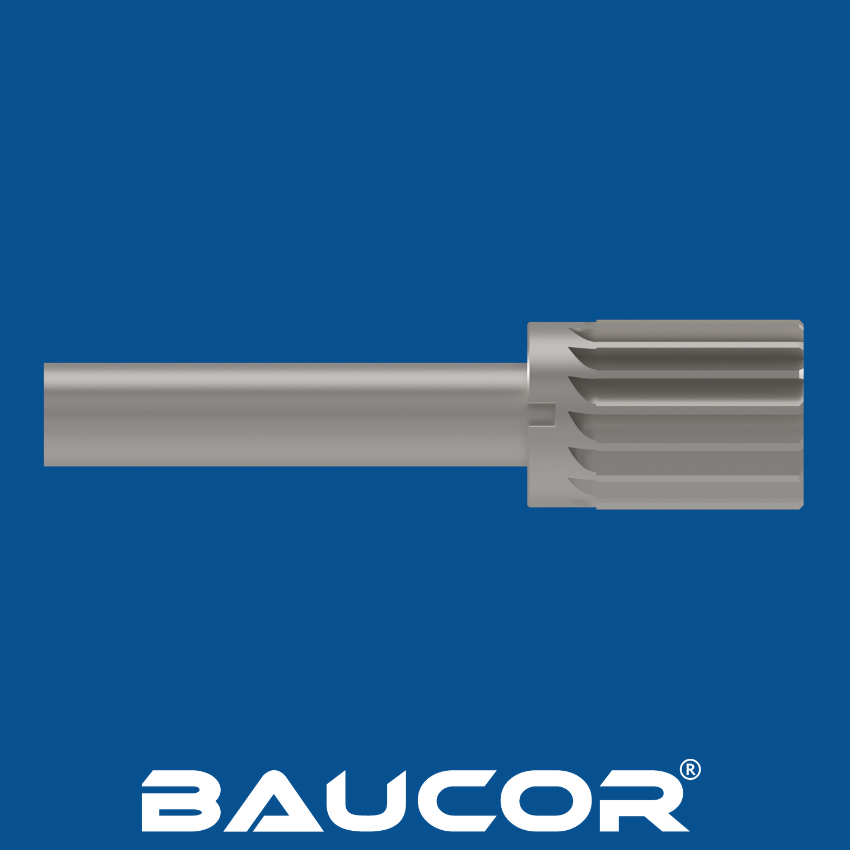

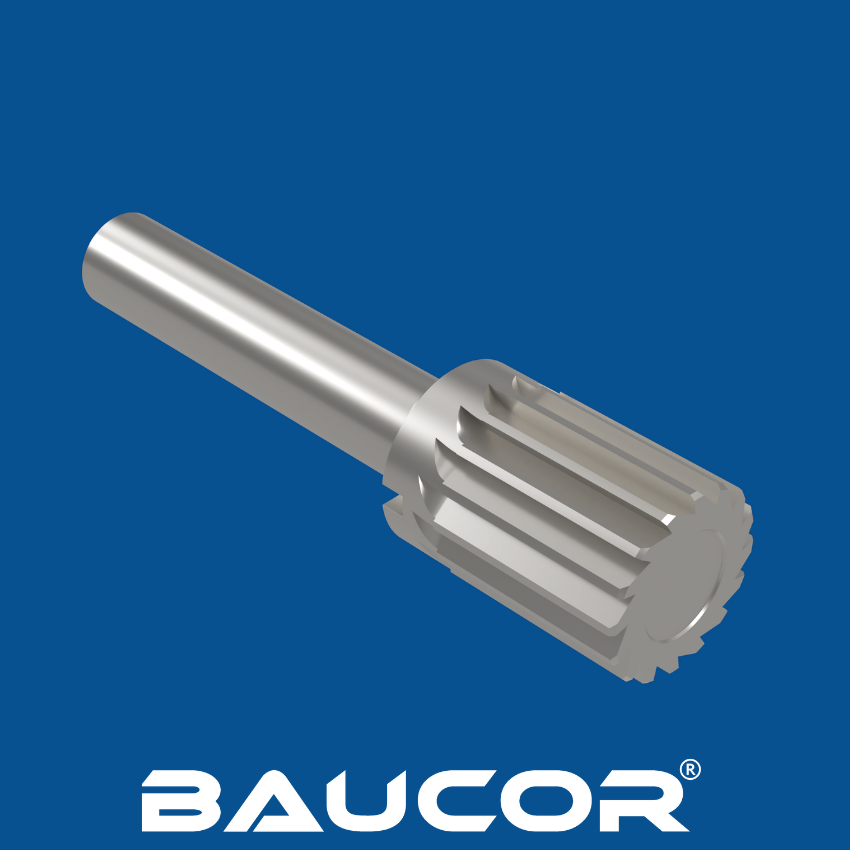

Los escariadores de concha son herramientas de corte especializadas diseñadas para agrandar y terminar agujeros con diámetros mayores, generalmente a partir de 3/4 de pulgada y llegando hasta varias pulgadas. Son diferentes de los escariadores sólidos, ya que tienen una forma cilíndrica hueca y se montan en un eje separado para su uso.

Cómo funcionan los escariadores de concha:

Construcción:

Acción de corte:

Ajuste:

La creación de escariadores de carcasa implica una serie de pasos intrincados que garantizan su precisión, durabilidad y rendimiento de corte. Aquí se ofrece una descripción general del proceso de fabricación típico:

Selección de materiales:

Preparación de la pieza en bruto:

Mecanizado:

Tratamiento térmico:

Acabado:

Inspección y control de calidad:

El proceso de fabricación de escariadores de carcasa requiere conocimientos especializados, capacidades de mecanizado de precisión y estrictas medidas de control de calidad. Fabricantes de renombre como Baucor se adhieren a estándares estrictos para garantizar la producción de herramientas de alta calidad que brinden un rendimiento preciso y confiable en aplicaciones exigentes.

Baucor, como fabricante líder de herramientas de corte, probablemente ofrece una amplia gama de tamaños de escariadores para adaptarse a diversas necesidades industriales. Si bien sus ofertas específicas pueden variar, aquí hay una descripción general de los rangos de tamaño comunes que normalmente puede encontrar de Baucor o fabricantes similares:

Tamaños métricos:

Tamaños imperiales:

Consideraciones importantes:

La elección del material para los escariadores de carcasa es crucial para su rendimiento, durabilidad e idoneidad para aplicaciones específicas. Aquí se muestra una descripción detallada de los distintos materiales utilizados en su construcción:

Materiales comunes:

Acero de alta velocidad (HSS):

Acero al cobalto (HSS-Co):

Materiales especializados:

Metal en polvo (PM) HSS:

Cermet:

Opciones de recubrimiento:

Al seleccionar el material y el recubrimiento adecuados según los requisitos específicos de la aplicación, puede garantizar un rendimiento, una durabilidad y una rentabilidad óptimos para sus operaciones de escariado de carcasas.

El recubrimiento de las escariadoras puede mejorar significativamente su rendimiento, la vida útil de la herramienta y la eficacia general. Estos recubrimientos proporcionan una capa protectora que reduce la fricción, aumenta la resistencia al desgaste y mejora la disipación del calor. A continuación, se incluye una lista completa de los recubrimientos que se utilizan comúnmente en los escariadores de carcasa:

Recubrimientos PVD (deposición física de vapor):

Nitruro de titanio (TiN):

Carbonitruro de titanio (TiCN):

Nitruro de titanio y aluminio (TiAlN):

Nitruro de titanio y aluminio (AlTiN):

Recubrimientos CVD (deposición química en fase de vapor):

Otros recubrimientos:

Elección del recubrimiento adecuado:

La selección del recubrimiento óptimo para su escariador de carcasa depende de varios factores, entre ellos:

Al evaluar cuidadosamente estos factores y elegir el recubrimiento adecuado, puede mejorar significativamente el rendimiento, la durabilidad y la rentabilidad de sus escariadores de carcasa.

Los escariadores de concha son herramientas versátiles que se utilizan en numerosas industrias y aplicaciones donde la ampliación y el acabado precisos de agujeros de gran diámetro son esenciales. Su capacidad para manejar tamaños de orificios más grandes los hace indispensables en varios sectores:

Aplicaciones industriales:

Mecanizado y fabricación:

Industria del petróleo y el gas:

Escariado de orificios en equipos de perforación, cabezales de pozo, componentes de tuberías y otra maquinaria de yacimientos petrolíferos.

Agrandamiento y acabado de orificios en válvulas y accesorios grandes utilizados en plantas de procesamiento de petróleo y gas.

Otras aplicaciones:

Construcción naval:

Generación de energía:

Minería y construcción:

Agrandamiento y acabado de orificios en componentes de maquinaria pesada utilizados en equipos de minería y construcción.

Beneficios de usar Shell Escariadores:

El uso de escariadores de vaina en estas aplicaciones ofrece varias ventajas:

Los escariadores de vaina son herramientas esenciales para los profesionales en diversas industrias donde se requiere el mecanizado de orificios de gran diámetro. Su precisión, versatilidad y relación costo-beneficio los convierten en un activo valioso en cualquier taller de máquinas o de fabricación.

Además, los escariadores de carcasa Se utilizan en operaciones de reparación y mantenimiento en diversas industrias donde se requiere una ampliación o renovación precisa de orificios.

Los escariadores de concha son compatibles con varias máquinas diseñadas para el mecanizado de alta resistencia de piezas de trabajo grandes. Estos incluyen:

Tornos: los tornos de motor se utilizan para escariadores de carcasa más pequeños, mientras que los tornos de servicio pesado pueden acomodar los más grandes para mecanizar agujeros más grandes.

Fresas de mandrilar horizontales: ideales para escariar agujeros de gran diámetro en piezas de trabajo pesadas montadas en una mesa, utilizando una barra de mandrilar equipada con un escariador de carcasa.

Fresas de mandrilar verticales (VBM): similares a las fresadoras de mandrilar horizontales, las VBM ofrecen capacidades de mecanizado vertical para piezas de trabajo grandes. Los escariadores de carcasa se pueden montar en el ariete o la torreta del VBM.

Centros de mecanizado CNC: Tanto los centros de mecanizado horizontales como los verticales se pueden programar para realizar operaciones de escariado con escariadores de carcasa, junto con otros procesos de mecanizado.

Máquinas para fines especiales: Las máquinas de perforación de agujeros profundos y las máquinas biseladoras de tubos son ejemplos de máquinas especializadas que utilizan escariadores de carcasa para tareas específicas.

Como líder mundial en herramientas de corte, Baucor se dedica a brindar un soporte integral para nuestros escariadores de carcasa. Queremos que nuestros clientes tengan las soluciones óptimas adaptadas a sus necesidades específicas.

Esto es lo que puede esperar de nuestro soporte de diseño e ingeniería:

Diseño de escariador personalizado:

Consultoría de ingeniería:

Al ofrecer este conjunto integral de servicios de diseño, ingeniería y soporte técnico, Baucor va más allá de ser un simple proveedor de herramientas de corte. Somos su socio de confianza, dedicado a ayudarlo a lograr sus objetivos de fabricación a través de soluciones de escariado optimizadas y un apoyo inquebrantable.

BAUCOR ofrece soluciones de fabricación e ingeniería personalizadas adaptadas a sus necesidades específicas, en diversas industrias.

Los ingenieros de BAUCOR pueden revisar su diseño y brindarle comentarios para mejorar la capacidad de fabricación, la rentabilidad y la eficiencia.

El diseño o la selección de escariadores de concha requiere una consideración cuidadosa de varios factores para garantizar un rendimiento, una precisión y una vida útil de la herramienta óptimos. A continuación, se incluyen las guías de diseño esenciales:

Selección de materiales:

Diseño de las estrías:

Diseño del cuerpo del escariador:

Selección del eje:

Diámetro y longitud del piloto:

Selección del revestimiento (opcional):

Tolerancias y acabado de la superficie:

Recomendaciones del fabricante:

Al adherirse a estas guías de diseño y trabajar con un fabricante de buena reputación como Baucor, puede asegurarse de que sus escariadores de carcasa estén diseñados y fabricados para cumplir con los requisitos específicos de su aplicación, brindando un rendimiento, precisión y longevidad óptimos.