LLEVE SUS PROYECTOS AL SIGUIENTE NIVEL:

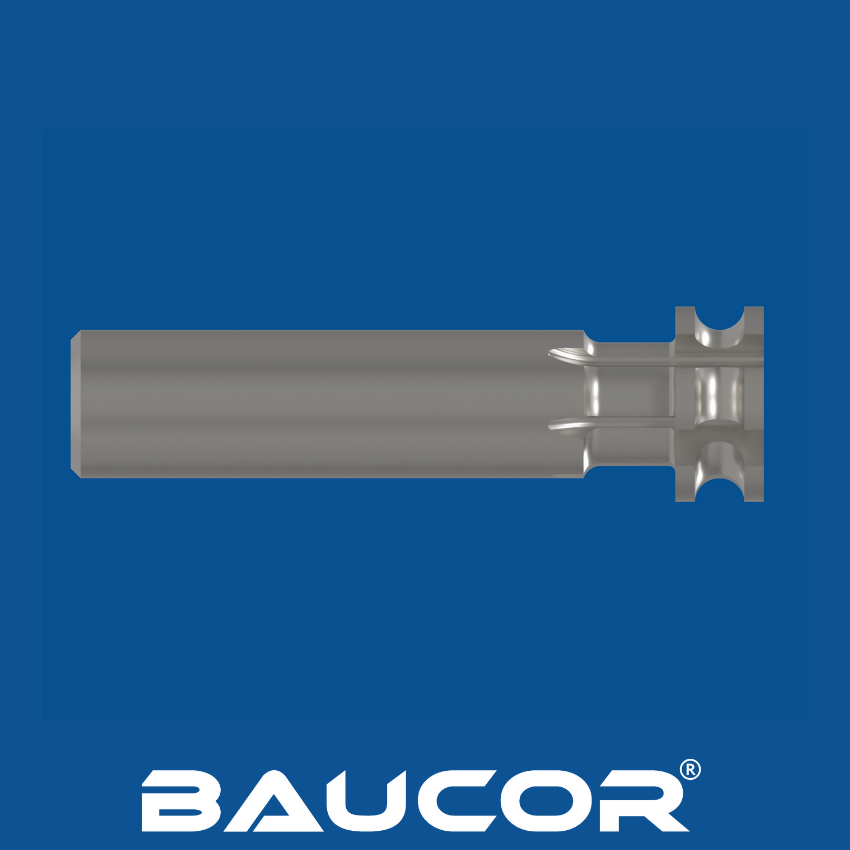

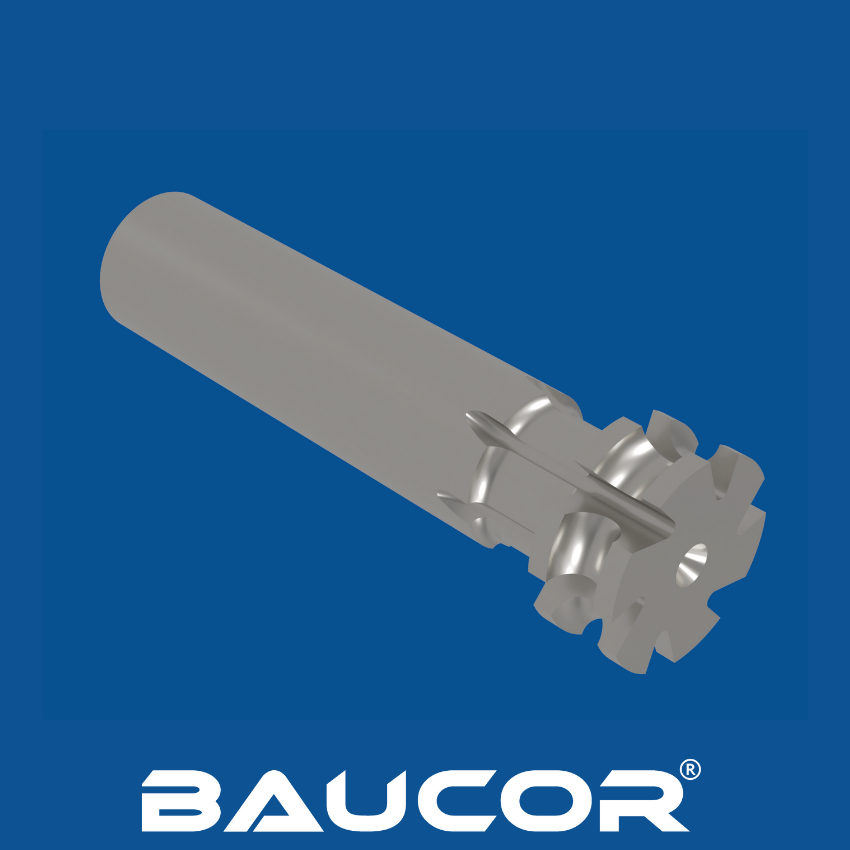

FRESA DE RADIO CÓNCAVO

LLEVE SUS PROYECTOS AL SIGUIENTE NIVEL:

FRESA DE RADIO CÓNCAVO

¿Qué es una fresa de radio cóncavo?

La fresa de radio cóncavo es una herramienta de corte especializada de diseñada para crear perfiles semicirculares suaves y curvados hacia dentro (cóncavos) en una pieza de trabajo.

Diseño: Presenta un filo de corte semicircular que determina el radio del perfil que produce.

Tipos:

Materiales:

Creación de cortadores cóncavos insertados

Creación del cuerpo de la fresa: El cuerpo de la fresa, diseñado para sujetar con seguridad las plaquitas, se mecaniza de forma experta.

Producción de plaquitas:

Montaje y acabado: Las plaquitas se montan meticulosamente en el cuerpo de la fresa. Pueden aplicarse recubrimientos opcionales para obtener el máximo rendimiento.

Inspección final: La precisión y el montaje seguro de las plaquitas son puntos de control de calidad esenciales.

Tamaños típicos de fresas de radio cóncavo

Radio:

Longitud de corte:

Varía en función del radio, con opciones de longitud de corte corta, estándar y larga.

Diámetro del mango:

Materiales comunes

Acero de alta velocidad (HSS):

Acero rápido al cobalto (HSS-Co):

Ventajas: Ofrece mayor dureza, resistencia al desgaste y resistencia al calor que el HSS estándar.

Aplicaciones: Adecuado para materiales más duros como el acero inoxidable y aleaciones más duras.

Carburo de wolframio macizo:

Materiales menos comunes y especializados

Aceros de metal en polvo (PM):

Cerámicas:

Recubrimientos

Los recubrimientos mejoran aún más el rendimiento de las fresas de radio cóncavo, independientemente del material de base:

Elección del material adecuado

La selección del material óptimo para una fresa de radio cóncavo depende de:

Recubrimientos comunes para fresas de radio cóncavo

Recubrimientos especializados

Aplicaciones clave

Fileteado: Creación de esquinas internas lisas y redondeadas (filetes) en piezas mecanizadas. Los filetes sirven para varios propósitos:

Fabricación de moldes y matrices: Mecanizado de perfiles cóncavos y características para moldes utilizados en:

Aeroespacial y automoción:

Fabricación general: Adición de perfiles curvos decorativos o funcionales a una amplia variedad de piezas mecanizadas.

Ejemplos específicos

Ventajas de las fresas de radio cóncavo

Las fresas de radio cóncavo, con su forma especializada, se utilizan en diversos sectores en los que los componentes requieren curvas suaves hacia el interior. Exploremos dónde marcan la diferencia:

Aeroespacial:

Fabricación de moldes y matrices:

Automoción:

Dispositivos médicos:

Conformación de superficies cóncavas biocompatibles en implantes y herramientas quirúrgicas.

Mecanizado de componentes pequeños e intrincados con perfiles cóncavos complejos.

Fabricación general:

Qué hace únicas a las fresas de radio cóncavo

Máquinas principales

Menos comunes, pero posibles

Por qué son ideales las máquinas CNC

Consideraciones adicionales

Las fresas de radio cóncavo son esenciales para crear perfiles suaves y curvos en diversos componentes mecanizados. Pero elegir la fresa adecuada y optimizar el proceso de mecanizado puede resultar complejo.

Asistencia al diseño

Soporte de ingeniería

Más allá de lo básico

Las fresas de radio cóncavo dan forma a las curvas suaves y hacia dentro esenciales para diversas necesidades de fabricación. Comprender sus elementos clave de diseño le ayudará a elegir la fresa adecuada para obtener resultados óptimos.

Elementos clave del diseño

Adaptar el diseño a su aplicación

Tenga en cuenta estos factores a la hora de elegir una fresa de radio cóncavo: